鋰電池濕法隔膜性能優(yōu)異���,滲透率快速增長

思瀚產(chǎn)業(yè)研究院 金力新能源 2023-01-03

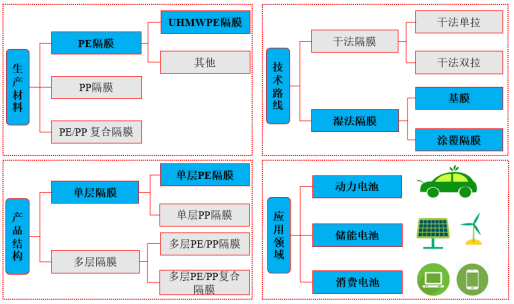

鋰電池隔膜根據(jù)生產(chǎn)材料�����、技術路線、產(chǎn)品結構����、應用領域等標準有不同的分類,按不同標準劃分的具體分類如下:

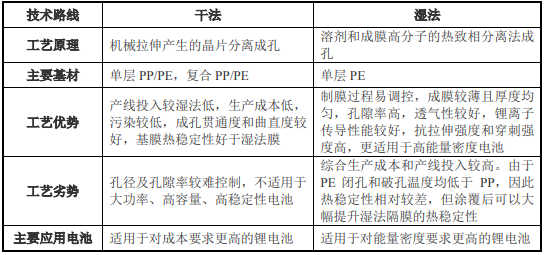

在生產(chǎn)材料方面����,鋰電池隔膜生產(chǎn)材料以聚烯烴為主,主要包括聚乙烯(PE)���、聚丙烯(PP)以及聚丙烯(PP)和聚乙烯(PE)復合材料����,主要基于聚烯烴有良好的機械性能�����、化學穩(wěn)定性����、高溫自閉性能���,且成本低,能滿足鋰電池隔膜的性能要求和成本要求����。PE 隔膜與 PP 隔膜存在一定的差異,且適用的技術路線不同���。PE 材料的熔點較低���,一般在 141℃左右,適用于濕法和干法生產(chǎn)工藝���,PP 材料的熔點相對較高�,一般在 165℃左右����,僅可用于干法生產(chǎn)工藝。在技術路線方面�����,鋰電池隔膜制備工藝可分為干法和濕法兩大類。

干法工藝多用于 PP 膜的制造��。具體是指將聚烯烴樹脂熔融���、擠壓、吹膜制成結晶性聚合物薄膜��,經(jīng)過結晶化處理��、退火后��,得到高度取向的多層結構���,在高溫下進一步拉伸���,將結晶界面進行剝離,最終形成多孔結構�,其中干法工藝的拉伸步驟包括單向拉伸工藝和雙向拉伸工藝。

濕法工藝主要用于單層 PE 隔膜的制造�,工藝中一般使用石蠟油與 PE 混合占位造孔。濕法工藝也稱熱致相分離法��,具體是指將小分子成孔劑與聚烯烴樹脂混合并加熱熔融后�,形成均勻的混合物��,然后利用熔融混合物降溫過程中發(fā)生固-液相或液-液相分離的現(xiàn)象��,降溫進行相分離����,制得膜片�����,再將膜片加熱至接近熔點溫度����,進行雙向拉伸使分子鏈取向一致,最后用易揮發(fā)溶劑萃取出殘留的成孔劑�,進而制備出相互貫通的納米級微孔膜。

與干法隔膜相比����,濕法隔膜在孔徑大小、厚度均勻性��、孔徑均勻性���、拉伸強度和抗穿刺強度等方面有優(yōu)勢�����,適合生產(chǎn)高性能���、高能量密度的鋰電池���。干法與濕法的對比情況如下表:

近年來隨著濕法隔膜制備技術的逐漸成熟和應用領域的不斷拓展����,特別是新能源汽車用動力電池、高端數(shù)碼電池���、儲能電池等下游高端鋰電池市場的增速放量�����,帶動了濕法隔膜銷售的快速增長�����。濕法隔膜與三元正極組合有利于提升鋰電池能量密度����、續(xù)航里程,并降低單位 Wh 成本��。同樣需要不斷提高能量密度的磷酸鐵鋰電池也逐漸開始使用濕法隔膜���。

同時受益于技術進步和規(guī)模效應���,濕法隔膜制造成本逐漸下降,干濕法隔膜價差不斷縮小�,濕法隔膜的出貨量占比逐年快速增長。濕法隔膜市場滲透率由 2015年的 32%提升到目前的已超過 70%���,濕法隔膜以其優(yōu)異的性能已占據(jù)了行業(yè)主導地位�����。

免責聲明:

1.本站部分文章為轉載��,其目的在于傳播更多信息�����,我們不對其準確性�、完整性、及時性���、有效性和適用性等任何的陳述和保證�。本文僅代表作者本人觀點�,并不代表本網(wǎng)贊同其觀點和對其真實性負責。

2.思瀚研究院一貫高度重視知識產(chǎn)權保護并遵守中國各項知識產(chǎn)權法律�����。如涉及文章內(nèi)容��、版權等問題��,我們將及時溝通與處理�。

美國亞利桑那州-記憶綿床墊生產(chǎn)基地擴建項目可行性研究報告

美國亞利桑那州-記憶綿床墊生產(chǎn)基地擴建項目可行性研究報告 江西宜春-高能量密度動力儲能(方形)鋰電池研發(fā)產(chǎn)業(yè)化項目可行性研究報告

江西宜春-高能量密度動力儲能(方形)鋰電池研發(fā)產(chǎn)業(yè)化項目可行性研究報告 水晶光電-臺州智能終端用光學組件技改項目可行性研究報告

水晶光電-臺州智能終端用光學組件技改項目可行性研究報告 廣西欽州-中偉股份北部灣產(chǎn)業(yè)基地三元項目一期可行性研究報告

廣西欽州-中偉股份北部灣產(chǎn)業(yè)基地三元項目一期可行性研究報告 中國天津-毫米波雷達研發(fā)中心建設項目可行性研究報告

中國天津-毫米波雷達研發(fā)中心建設項目可行性研究報告 中國重慶-國儲珞璜智慧物流園項目可行性研究報告

中國重慶-國儲珞璜智慧物流園項目可行性研究報告 安徽合肥-高性能微電子級聚酰亞胺膜材料項目可行性研究報告

安徽合肥-高性能微電子級聚酰亞胺膜材料項目可行性研究報告 廣東汕頭-生殖健康藥品整體升級項目可行性研究報告

廣東汕頭-生殖健康藥品整體升級項目可行性研究報告