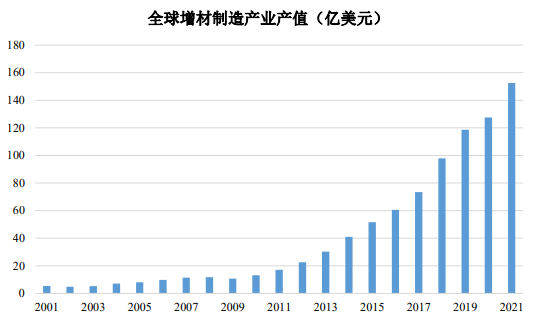

3D打印在工業(yè)制造領(lǐng)域取得了長(zhǎng)足的進(jìn)展

編輯:深吟秋 來(lái)源:思瀚產(chǎn)業(yè)研究院 華曙高科 2023-04-11

(1)3D 打印定義

根據(jù)國(guó)標(biāo)《增材制造術(shù)語(yǔ)》(GB/T35351-2017),增材制造(AdditiveManufacturing;AM)是指以三維模型數(shù)據(jù)為基礎(chǔ)�����,通過(guò)材料堆積的方式制造零件或?qū)嵨锏墓に嚒HS打?��。?Dprinting)是指利用打印頭、噴嘴或其他打印技術(shù)�,通過(guò)材料堆積的方式來(lái)制造零件或?qū)嵨锏墓に嚕诵g(shù)語(yǔ)通常作為增材制造的同義詞���,又稱(chēng)“3D 打印”��。不同于傳統(tǒng)制造業(yè)通過(guò)切削等機(jī)械加工方式對(duì)材料去除從而成形的“減”材制造�,3D 打印通過(guò)對(duì)材料自下而上逐層疊加的方式����,將三維實(shí)體變?yōu)槿舾蓚€(gè)二維平面����,大幅降低了制造的復(fù)雜度��。

(2)增材制造技術(shù)工藝

增材制造技術(shù)包含多種工藝類(lèi)型��,國(guó)標(biāo)《增材制造術(shù)語(yǔ)》(GB∕T35351-2017)根據(jù)增材制造技術(shù)的成形原理�,將增材制造工藝分成七種基本類(lèi)別,具體分類(lèi)情況如下:粉末床熔融(Powder Bed Fusion)����、定向能量沉積(Directed EnergyDeposition)、立體光固化(VAT Photopoly merization)��、粘結(jié)劑噴射(BinderJetting)����、材料擠出(MaterialExtrusion)、材料噴射(MaterialJetting)和薄材疊層(Sheet Lamination)��。

增材制造技術(shù)發(fā)展至今���,其各主要工藝及技術(shù)因具備不同的特點(diǎn)�����,在不同的產(chǎn)業(yè)應(yīng)用中具備獨(dú)特的技術(shù)價(jià)值和發(fā)展空間�����,在航空航天�����、汽車(chē)����、醫(yī)療、消費(fèi)及電子產(chǎn)品等領(lǐng)域取得了長(zhǎng)足的發(fā)展����,形成了多種技術(shù)路線共存的局面��。

隨著科技和增材制造行業(yè)的發(fā)展��,增材制造技術(shù)的應(yīng)用場(chǎng)景由早期的零件原型的快速制備�,拓展到能夠直接制造終端零件應(yīng)用至使用場(chǎng)景當(dāng)中,實(shí)現(xiàn)由“快速原型”向“快速制造”的轉(zhuǎn)變����。增材制造的終端零件性能高度依賴(lài)于其制備的設(shè)備類(lèi)型和工藝參數(shù)�,粉末床熔融工藝因其特定的加工方式而使得零件具備良好的力學(xué)性能和尺寸精度�����,成為工業(yè)應(yīng)用領(lǐng)域中主流的增材制造技術(shù)����。其中,以激光作為能量源的選區(qū)激光熔融(SLM)和選區(qū)激光燒結(jié)(SLS)工藝因穩(wěn)定性和技術(shù)成熟度較高��,在直接制造終端零件的應(yīng)用場(chǎng)景中具備較突出的價(jià)值和優(yōu)勢(shì)��。

1)選區(qū)激光熔融(SLM)

選區(qū)激光熔融(SLM)技術(shù)使用金屬粉末����,可選擇金屬材料范圍廣泛,包括鈦合金����、鋁合金、高溫合金�、銅合金、鈷鉻合金�、不銹鋼、高強(qiáng)鋼、模具鋼��、難熔金屬等���,所成型零件表面質(zhì)量好�,內(nèi)部金相組織致密度高���,具有快速凝固的組織特征�,具備強(qiáng)韌的機(jī)械性能���,性能超過(guò)鑄件接近鍛件水平���,甚至部分性能可超過(guò)鍛件水平,能夠?qū)崿F(xiàn)較高的打印精度和極端復(fù)雜結(jié)構(gòu)的制造�,能夠很好地滿足終端功能件使用要求。

同時(shí)該成形技術(shù)可實(shí)現(xiàn)復(fù)雜產(chǎn)品的敏捷制造�����,加大程度縮短產(chǎn)品研發(fā)制造周期���,材料利用率高,設(shè)計(jì)自由度更高,可實(shí)現(xiàn)集成化設(shè)計(jì)����、拓?fù)鋬?yōu)化設(shè)計(jì)、點(diǎn)陣設(shè)計(jì)等先進(jìn)設(shè)計(jì)手段�,綜上特點(diǎn)使該技術(shù)成為近年來(lái)工業(yè)級(jí)金屬增材制造領(lǐng)域的主流技術(shù)之一,廣泛應(yīng)用于航空航天�����、模具�����、汽車(chē)�����、醫(yī)療�����、科研教育等領(lǐng)域���。

2)選區(qū)激光燒結(jié)(SLS)

選區(qū)激光燒結(jié)(SLS)技術(shù)的優(yōu)勢(shì)在于在成形過(guò)程中���,無(wú)需考慮支撐系統(tǒng)���,成形結(jié)構(gòu)復(fù)雜程度高,能夠直接成形高性能的尼龍�����、TPU 等高性能工程塑料�����,甚至是特殊屬性的特種塑料����,材料利用率高,成品用途廣泛����。成型零件具有較好的機(jī)械性能、耐熱性能等����,能夠根據(jù)工程應(yīng)用需求直接使用于終端產(chǎn)品。制造效率高���,小批量快速制造優(yōu)勢(shì)顯著���。

隨著技術(shù)的不斷發(fā)展,選區(qū)激光燒結(jié)(SLS)技術(shù)的成形效率和成形尺寸持續(xù)提升����,成本穩(wěn)步下降,特別是 Flight 等突破性技術(shù)的問(wèn)世�,使得選區(qū)激光燒結(jié)(SLS)技術(shù)規(guī)模化的生產(chǎn)應(yīng)用場(chǎng)景得以不斷延伸和拓展����。

總體而言,選區(qū)激光熔融(SLM)與選區(qū)激光燒結(jié)(SLS)工藝�,技術(shù)成熟度高,具有取材范圍廣����、制備產(chǎn)品力學(xué)及機(jī)械性能優(yōu)良、成形精度高�、材料利用率高、可成形結(jié)構(gòu)復(fù)雜程度高等顯著優(yōu)勢(shì)���,與公司工業(yè)領(lǐng)域終端產(chǎn)品直接制造及批量產(chǎn)業(yè)化生產(chǎn)的需求契合度高�����,是工業(yè)領(lǐng)域主流的增材制造技術(shù)之一�����。

(3)3D 打印技術(shù)與傳統(tǒng)精密加工技術(shù)的關(guān)系

增材制造技術(shù)和傳統(tǒng)精密加工技術(shù)均是制造業(yè)的重要組成部分��,目前增材制造加工與傳統(tǒng)精密加工相比還存在加工精度���、表面粗糙度和可加工材料等方面的差距��,但增材制造其全新的技術(shù)原理和特點(diǎn)�,在多種應(yīng)用場(chǎng)景具備使用優(yōu)勢(shì):

1)可快速加工成形結(jié)構(gòu)復(fù)雜的零件��。3D 打印的原理是將三維工件切片以獲得二維的輪廓信息���,通過(guò)疊層的方式實(shí)現(xiàn)產(chǎn)品成形��。這種加工方式基本不受零件形狀的限制�,特別在制造內(nèi)部結(jié)構(gòu)復(fù)雜的����、傳統(tǒng)加工無(wú)法完成一體制造的產(chǎn)品方面��,具備突出優(yōu)勢(shì)�����。3D 打印能夠貼合“設(shè)計(jì)引導(dǎo)制造”的創(chuàng)意驅(qū)動(dòng),生產(chǎn)出符合特定消費(fèi)者需求的產(chǎn)品����,從而實(shí)現(xiàn)“自由制造”。

2)縮短產(chǎn)品研發(fā)周期���。3D 打印無(wú)需傳統(tǒng)工具夾具和多重處理�,可在單個(gè)設(shè)備上快速制造出所需零件����,加速產(chǎn)品研發(fā)迭代。

3)材料利用率高�����。傳統(tǒng)加工切割的過(guò)程會(huì)產(chǎn)生大量廢料�,存在不完整的余料價(jià)值折損,材料利用率低��,3D 打印根據(jù)二維輪廓信息逐層添加材料,按需耗材���,材料利用率顯著高于傳統(tǒng)加工模式���,是一種新型環(huán)保的綠色制造方式。

4)制造模式優(yōu)化����。3D 打印技術(shù)免去了提前制造模具、雇傭眾多生產(chǎn)人員����,使用龐大機(jī)床和復(fù)雜的鍛造工藝等步驟,便可直接從計(jì)算機(jī)圖形數(shù)據(jù)中生成復(fù)雜結(jié)構(gòu)的產(chǎn)品����,具有“去模具、減廢料����、降庫(kù)存”的特點(diǎn)。在生產(chǎn)上能夠優(yōu)化結(jié)構(gòu)��、節(jié)省材料和能源,大幅提高生產(chǎn)效率��,降低生產(chǎn)成本��,助力實(shí)現(xiàn)無(wú)人化工廠�。

目前,3D 打印在工業(yè)制造領(lǐng)域取得了長(zhǎng)足的進(jìn)展�����,在航空航天���、汽車(chē)、醫(yī)療等領(lǐng)域都有豐富的應(yīng)用場(chǎng)景�,但在大批量制造方面,傳統(tǒng)精密加工技術(shù)相比 3D打印在效率和成本上更具優(yōu)勢(shì)���。3D 打印與傳統(tǒng)加工方式將長(zhǎng)期并存�,共同為制造行業(yè)提供精細(xì)化�����、自動(dòng)化�、高效化的加工方案。

免責(zé)聲明:

1.本站部分文章為轉(zhuǎn)載,其目的在于傳播更多信息����,我們不對(duì)其準(zhǔn)確性、完整性���、及時(shí)性���、有效性和適用性等任何的陳述和保證。本文僅代表作者本人觀點(diǎn)����,并不代表本網(wǎng)贊同其觀點(diǎn)和對(duì)其真實(shí)性負(fù)責(zé)。

2.思瀚研究院一貫高度重視知識(shí)產(chǎn)權(quán)保護(hù)并遵守中國(guó)各項(xiàng)知識(shí)產(chǎn)權(quán)法律���。如涉及文章內(nèi)容���、版權(quán)等問(wèn)題,我們將及時(shí)溝通與處理���。

美國(guó)亞利桑那州-記憶綿床墊生產(chǎn)基地?cái)U(kuò)建項(xiàng)目可行性研究報(bào)告

美國(guó)亞利桑那州-記憶綿床墊生產(chǎn)基地?cái)U(kuò)建項(xiàng)目可行性研究報(bào)告 江西宜春-高能量密度動(dòng)力儲(chǔ)能(方形)鋰電池研發(fā)產(chǎn)業(yè)化項(xiàng)目可行性研究報(bào)告

江西宜春-高能量密度動(dòng)力儲(chǔ)能(方形)鋰電池研發(fā)產(chǎn)業(yè)化項(xiàng)目可行性研究報(bào)告 水晶光電-臺(tái)州智能終端用光學(xué)組件技改項(xiàng)目可行性研究報(bào)告

水晶光電-臺(tái)州智能終端用光學(xué)組件技改項(xiàng)目可行性研究報(bào)告 廣西欽州-中偉股份北部灣產(chǎn)業(yè)基地三元項(xiàng)目一期可行性研究報(bào)告

廣西欽州-中偉股份北部灣產(chǎn)業(yè)基地三元項(xiàng)目一期可行性研究報(bào)告 中國(guó)天津-毫米波雷達(dá)研發(fā)中心建設(shè)項(xiàng)目可行性研究報(bào)告

中國(guó)天津-毫米波雷達(dá)研發(fā)中心建設(shè)項(xiàng)目可行性研究報(bào)告 中國(guó)重慶-國(guó)儲(chǔ)珞璜智慧物流園項(xiàng)目可行性研究報(bào)告

中國(guó)重慶-國(guó)儲(chǔ)珞璜智慧物流園項(xiàng)目可行性研究報(bào)告 安徽合肥-高性能微電子級(jí)聚酰亞胺膜材料項(xiàng)目可行性研究報(bào)告

安徽合肥-高性能微電子級(jí)聚酰亞胺膜材料項(xiàng)目可行性研究報(bào)告 廣東汕頭-生殖健康藥品整體升級(jí)項(xiàng)目可行性研究報(bào)告

廣東汕頭-生殖健康藥品整體升級(jí)項(xiàng)目可行性研究報(bào)告